Công ty Alanmi chuyên sản xuất và nhận đùn nhôm nhiều mẫu mã theo yêu cầu của khách hàng. Với dây chuyền trang thiết bị hiện đại cùng với thế hệ máy đùn nhôm mới nhập từ Đài Loan, chất lượng sản phẩm đầu ra đảm bảo đạt mọi tiêu chuẩn chất lượng và đo lường quốc tế.

Trong bài viết này, Alanmi xin mời bạn cùng chúng tôi tìm hiểu quá trình đùn nhôm định hình diễn ra như thế nào nhé!

Tìm hiểu đùn nhôm là gì?

Đùn nhôm được xác định là một quá trình, trong đó nguyên liệu hợp kim nhôm được ép để tạo thành sản phẩm thông qua một khuôn mẫu với mặt cắt ngang cụ thể.

Với sự hỗ trợ của một lực đẩy mạnh để nhôm chuyển qua khuôn rồi được đẩy ra ngoài từ lỗ mở của khuôn. Nhờ vậy, sản phẩm nhôm sẽ có kích thước và hình với khuôn mẫu và được dẫn dọc theo bàn chạy.

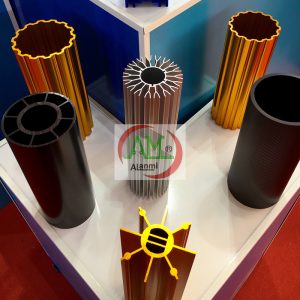

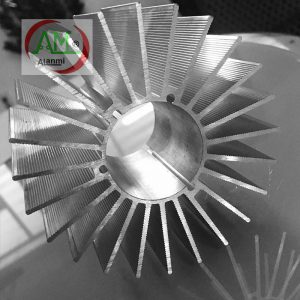

Quá trình đùn nhôm định hình cho phép tạo ra các hình dạng sản phẩm nhôm đa dạng và phức tạp khác nhau.

Những loại hình dạng được tạo ra bởi quá trình đùn nhôm

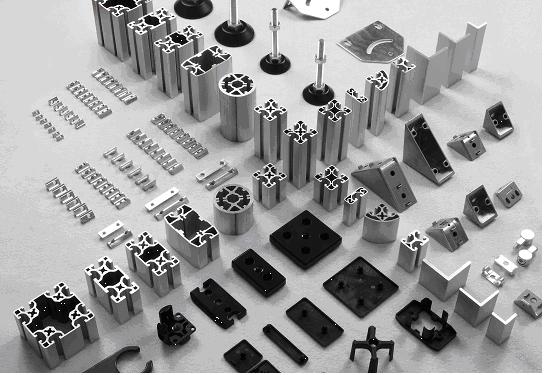

Quá trình ép đùn nhôm có thể tạo ra ba loại hình dạng sản phẩm đùn nhôm định hình, bao gồm:

- Hình dạng rắn, không có khoảng trống hoặc khe hở bao quanh. Đó có thể là thanh, dầm hoặc góc.

- Hình dạng rỗng, trong đó, có thể có một hoặc nhiều lỗ rỗng như ống nhôm hình vuông hoặc hình chữ nhật.

- Hình dạng nửa rỗng, trong đó có một phần khoảng trống và một phần đặc. Đó là sản phẩm hình dạng kênh “C” với một khe hẹp.

Với những hình dạng được tạo ra như trên, đùn nhôm là một trong các phương thức được sử dụng để tạo ra sản phẩm đùn nhôm định hình. Những sản phẩm này có thể được ứng dụng trong nhiều ngành công nghiệp đa dạng. Đó có thể là kiến trúc, hàng không vũ trụ, ô tô, năng lượng, điện tử và các ngành công nghiệp khác.

Vậy quá trình đùn nhôm được thực hiện chi tiết như thế nào, hãy cùng Alanmi tìm hiểu chi tiết qua nội dung tiếp theo nhé!

10 bước của quy trình đùn nhôm định hình

Bước 1: Làm nóng khuôn đùn nhôm

Bước đầu tiên của quy trình đùn nhôm là chuẩn bị khuôn đùn nhôm. Đó là một khuôn đùn được gia công từ vật liệu thép H13.

Trước khi tiến hành đùn, khuôn đùn nhôm phải được làm nóng ở nhiệt độ từ 450 đến 500 độ C. Việc này giúp đảm bảo kim loại chảy đều và tăng tuổi thọ tối đa của vật liệu. Khuôn được lắp vào máy ép đùn sau khi được làm nóng trước.

Bước 2: Tiến hành nung nóng nhôm phôi

Bước tiếp theo là cắt nhôm phôi từ một hợp kim dài hơn, rắn và có hình trụ. Nhôm phôi cần được làm nóng trước, ở nhiệt độ từ 400 đến 500 độ C trong lò. Bước này cho phép nhôm đủ dẻo cho quá trình đùn nhưng đảm bảo không nóng chảy.

Bước 3: Chuyển nhôm phôi đến máy ép đùn

Sau khi đã được làm nóng trước, phôi nhôm được chuyển một cách cơ học đến vị trí máy ép đùn.

Bước 4: Đẩy vật liệu phôi vào thùng chứa

Đến bước này, phôi nhôm dễ uốn được nạp vào máy ép đùn. Tại đây, ram thủy lực có khả năng tạo áp lực lên đến 15.000 tấn. Trong lúc ram thuỷ lực tạo áp lực, vật liệu phôi nhôm sẽ được đẩy vào thùng chứa.

Vật liệu này sẽ được nở ra và lấp đầy các thành của thùng chứa của máy ép đùn.

Bước 5: Vật liệu nhôm ép đùn hình thành qua khuôn

Khi thùng chứa được lấp đầy bởi vật liệu hợp kim, chúng sẽ được ép lên trên khuôn ép đùn.

Nhờ áp lực cao và liên tục từ lực đẩy của ram thuỷ lực, hợp kim nhôm được đẩy ra ngoài qua các lỗ mở trong khuôn đùn. Từ đó, tạo thành vật liệu nhôm với hình dạng đã được định hình của mặt cắt khuôn đùn.

Bước 6: Nhôm được kéo dọc ra theo bàn chạy

Sau khi vật liệu nhôm được đẩy ra ngoài, một bộ kéo kẹp chặt đầu đùn. Bộ kéo này dẫn hướng nó chạy dọc theo bàn chạy với một tốc độ phù hợp để thoát ra khỏi máy ép.

Khi vật liệu nhôm chạy dọc theo bàn chạy, nó được làm mát bằng cách thủy hoặc quạt phía trên bàn một cách đồng đều.

Bước 7: Cắt vật liệu nhôm đã được đùn

Khi vật liệu đạt đến chiều dài toàn bàn, thanh nhôm hoàn thiện được cắt bằng cưa nóng và tách nó ra khỏi quá trình đùn.

Bước 8: Làm mát nhôm được đùn

Ở bước này, các thanh nhôm hoàn thiện đã được cắt sẽ được chuyển từ bàn chạy ra bàn làm mát một cách cơ học. Tại đây, sản phẩm được làm mát.

Bước 9: Nhôm đùn được chuyển đến máy kéo căng và căn chỉnh

Các thanh nhôm mới được đùn có thể xuất hiện một số xoắn tự nhiên và cần được khắc phục. Để sửa chữa điều này, nhôm đùn cần chuyển đến máy kéo căng.

Khi đó, máy kẹp thanh nhôm một cách cơ học ở cả hai đầu và thực hiện kéo cho đến khi thanh nhôm thẳng hoàn toàn và đạt tiêu chuẩn đặc điểm kỹ thuật.

Bước 10: Nhôm đùn được cưa và cắt theo chiều dài

Lúc này, thanh nhôm đã thẳng hoàn toàn và có hình dạng giống khuôn mẫu. Tiếp đến, chúng sẽ được chuyển đi cắt theo yêu cầu với độ dài đã được quy định trước, thông thường từ 4 đến 6m. Tại đây, các thanh nhôm đùn phù hợp với thuộc tính của nhôm T4.

Thanh nhôm sau khi cắt tiếp tục được chuyển đến lò nung để chúng được ủ đến nhiệt độ T5 hoặc T6.

Giải pháp đùn nhôm định hình tại Alanmi

Công ty Alanmi chuyên sản xuất và nhận đùn nhôm nhiều mẫu mã theo yêu cầu của khách hàng. Với dây chuyền trang thiết bị hiện đại cùng với thế hệ máy đùn nhôm mới nhập từ Đài Loan, chất lượng sản phẩm đầu ra của Alanmi đảm bảo đạt mọi tiêu chuẩn chất lượng và đo lường quốc tế. Sản phẩm đùn nhôm với đa dạng mẫu mã của chúng tôi đã được tiêu thụ trên cả nước tại nhiều ngành nghề khác nhau.

Để có được những thành tựu đó, chúng tôi không ngừng phấn đấu nghiên cứu, cải tiến chất lượng cũng như mẫu mã sản phẩm đùn nhôm định hình. Alanmi cũng liên tục đầu tư dây chuyền sản xuất công nghệ hiện đại đạt chuẩn Châu Âu. Nhờ đó, nâng cao năng suất và hạ giá thành sản phẩm, tăng khả năng cạnh tranh trên thị trường.

Chúng tôi cam kết sẽ mang đến cho khách hàng những sản phẩm chất lượng, bền bỉ, thời gian làm việc dài lâu và ổn định, cùng chế độ bảo hành lên đến 12 tháng cho quý khách yên tâm.

Nếu quý khách hàng có nhu cầu về đùn nhôm định hình, vui lòng liên hệ với Alanmi để được tư vấn chọn nhôm phù hợp với nhu cầu.